打印本文

打印本文  关闭窗口

关闭窗口 一、基本技术要求

1、垃圾直接进入炉内,不需分拣,营造绿色工厂环境

资源利用法焚烧炉顶部开有进料孔,各种大小体积物件和固体废弃物等均可由投入装置直接投入资源利用法焚烧炉,垃圾不用分拣可以直接入炉,因此不需堆料场,杜绝了二次污染,创建出一个绿色的环境场所。

2、焚烧系统设计

首先将废物通过自动投料装置,直接进入资源利用法焚烧炉,启动燃烧机,使喷燃室加热至400℃,然后先点火气化,被裂解气化的可燃气体进入喷燃室,与燃烧机喷出的火混合燃烧。约点火30~40分钟,复式旋流氧化塔内温度达到850℃,燃烧器自动关闭、利用可燃气体燃烧维护炉内温度。

系统用PCL集中控制原理,整个系统为一个微负压系统,整个鼓风量和引风量通过传感器变频控制风机转速,来自动控制资源利用法焚烧炉和氧化塔的空气量(模糊理论)。当氧化塔设定温度为850~1100℃时,塔内不需供油自动待机,利用可燃气体自行燃烧。低于850℃时,开机升温,高于1100℃时,自动停机。

烟气在炉内停留:按照设计要求,垃圾在资源利用法焚烧炉中气化后,产生的气体在炉内停留1秒以上,同时垃圾填装后,上部应留有一定的空间,加上烟道的构筑需要,因此本炉生产时,垃圾上部到焚烧炉之间的间距不得<0.6m,留有足够的空间。

利用垃圾本身热值强制性地产生可燃气体,从而达到垃圾资源化,同时节约了能源,降低了运行成本。且由于稳定燃烧,设备使用寿命长,不仅没有任何臭气(因为一次投入闷烧),而且占地面积小,营造了一种绿色工厂环境。

作为一个焚烧系统,最主要的指标是焚烧装置有害物的销毁率,影响销毁率的主要因素有以下几个:

(1)、焚烧温度、滞留时间、扰动和空气过量系数。

A、焚烧温度设计

是指废物中的有害物质在高温下氧化,裂解直至破坏达到的温度。一般来说提高焚烧温度有利于废物有害物质的破坏并可抑制黑烟的产生,但温度过高不仅加大燃料损耗量,还增加了烟气中氮氧化物的含量。因此,在保证销毁率的前提下,采用适当的温度较为合理。垃圾中的有害微生物在70~100℃左右大部分能生存,处理一般短链有机物的焚烧温度在700~800℃,处理其它有机物的焚烧温度大于800℃,所以在本方案中燃烧室出口炉温850~1100℃。

B、滞留时间

是指废物中的有害物在焚烧条件下发生氧化、分解,最后完成无害化物质所需的时间,停留时间的长短直接影响焚烧的销毁率,也决定炉膛的具体尺寸。影响滞留时间的因素很多,如焚烧温度、空气过剩系数和空气在炉内同废弃物的混合程度等。为保证废物及产物全部分解,废物在燃烧炉内高温条件下,停留12小时左右,烟气在燃室内停留时间≥4秒,大于国家规定2秒的停留时间。

C、扰动设计

为使废物及燃烧产物全部分解,必须加强空气与废物、空气与烟气的充分接触混合,扩大接触面积,使有害物在高温下短时间内氧化分解。焚烧炉有独特的供风系统,且有足够的风压以加强系统与废物和烟气的混合程度。

D、过剩空气系数设计

废物燃烧所需空气量是由理论空气量和过剩空气量两部分组成。两者的总和决定了焚烧过程中的氧气浓度,而过剩空气量决定了最后烟气中的含氧量。炉膛中的氧气浓度、废物及烟气同氧的混合程度严重影响着废物的燃烧速度和烧尽率。过量空气量过大可提高燃烧速度和烧尽率,但会增大辅助燃烧量、鼓风量、引风量以及尾气处理规模,是不经济的。反之,过量空气量太小,则燃烧不完全,甚至产生黑烟,有害物质分解不彻底。一般空气过剩量取理论空气量的50~70%。

E、烟气净化处理系统设计

烟气净化处理系统完成烟气的冷却、脱酸和除尘。烟气净化处理系统由急冷塔、四级尾气净化塔、引风机、烟囱等部分组成。烟气经急冷塔急冷后进入酸碱中和、除尘、水气分离、活性炭吸附等净化过程,然后经引风机、烟囱排放。

F、燃烧空气系统设计

燃烧所需空气由一次风、二次风组成,它们都由贮存仓库吸入,保证贮存仓库内微负压,防止臭气外泄。一部分空气由送风机直接送入气化室内,用于垃圾的热分解气化,另一部分空气经燃烧室隔套预热后送入燃烧炉与燃烧室。

G、控制二噁英生成的针对性设计

二噁英是一种有毒致癌物,在垃圾焚烧时生成条件有:①在垃圾焚烧初期,二噁英在焚烧炉内生成;②排气中的二噁英生成两种情况。

燃烧炉内的二噁英生成条件:采用直燃式强排风焚烧炉处理垃圾,极易吸附产生二噁英,其原因是在垃圾燃烧的初期,这种直燃式强排风工艺的本身缺点,在燃烧初期和过程中会生成大量的炭化氢(CnHm)等物质。当不完全燃烧时会产生过剩烟气,过剩烟气成为二噁英和二噁英的可变体(前躯体)。

排气中二噁英的生成条件:采用直燃式强排风焚烧炉如重庆节能环保公司的上料旋转炉排焚烧炉,处理垃圾吸附产生二噁英,其原因是在排气中,直燃式强排风构造的工艺焚烧炉,必然的具有过剩烟气(二噁英的可变体(前驱体))的存在,在氯化铜(CuCl2)等触媒下,生成二噁英,它尤其是在300℃附近发生。

防止二噁英生成的设计要点:资源利用法焚烧炉工艺为减少废物焚烧处理排放的二噁英产生,全工艺围绕三个重点:

A、废弃物(各类垃圾)在高温下,完全燃烧,实际工艺参数接近理论设计参数;

B、燃烧气体必须迅速冷却;

C、排气处理完全彻底。

防止二噁英生成的设计措施:要防止二噁英的产生,就要做到完全燃烧,本工艺通过“3T原则”来控制二噁英的形成,3T原则如下:

A、温度:塔内高温保持850—1100℃以上。

B、时间:充足的滞后时间,2秒以上,本设计4秒。

C、湍流:同时给予充分的二次湍流燃烧空气,和可燃性烟气充分搅拌旋转完成完全燃烧,二噁英产生的防止率基本达到100%。此外,通过模糊动态控制的硬软件自动控制系统,工况的热平衡等参数近似理论设计参数,氧化塔及两秒扩展燃烧室的曲线上下波动范围10度以内,空气过剩系数控制在4%~7%范围内,从而保证了CO浓度在50ppm以下。

在焚烧炉后高温区采用急冷,从而防止可能产生的微量过剩烟气演变成二噁英,并在尾气净化装置中通过活性炭进一步吸附去除可能产生的微量二噁英。

保证3T原则控制要点及工艺:

垃圾量少时间断运行,量大时连续运行。

(2)、焚烧炉结构要封闭运行,避免二次污染;

每天5000公斤垃圾一次性投入炉后,在封闭条件下进行,没有异味、没有二次污染、无需操作人员频繁地向炉内投加垃圾、也无需垃圾堆料场,减少了垃圾在堆放过程中的病菌和病毒的空气传播,改变了生活和劳动环境,营造了一个绿色工厂,主要表现在以下几个方面:

在垃圾的焚烧过程中,传统的焚烧炉要连续不断地打开炉门,向炉内投加垃圾,只要炉门打开,炉内的气体必将外溢,不但产生异味、生成二次污染,尤其是外溢的致癌物质二噁英直接危害操作人员。而资源利用法焚烧炉是将全天的垃圾一次性投入炉内,不需要打开炉门,没有二次污染。

由于传统焚烧炉因炉膛体积小,不能将全天的垃圾一次性进入炉内,这就需要堆料场,垃圾在堆放过程中的病菌和病毒通过空气的散发和传播,直接危害操作人员的身心健康。而资源利用法焚烧炉是将全天的垃圾一次性进入炉内,不需要堆料场,没有垃圾在堆放,垃圾中的病菌和病毒没有通过空气散发和传播的途径,避免了二次污染。

焚烧处理厂生产、生活、清洗,以及喷淋除尘产生的废水污水,经水处理达到中水标准后回用于喷淋除尘、生活用水等,不外排污水,没有二次污染。

焚烧场发生的噪音主要是引风机、鼓风机、水泵等转动设备,采用消声罩、减震垫、引风机设隔声房,使噪声<70分贝,避免二次污染。

(3)、应防止液体或未充分燃烧的废物溢漏,保证未充分燃烧的废物不通过炉床溢漏进炉渣,并使空气沿炉床底部均匀分配。

为防止流体或未充分燃烧的废物溢漏,保证未充分燃烧的废物不通过炉床溢漏进炉渣,炉床采用整板式布孔,孔上焊接上凸气咀,保证空气沿床底均匀供氧,又防止流体等废物不溢漏。

(4)、供风孔应采取免清洗设计,避免因积灰或结垢而堵塞;

(5)、资源利用法焚烧炉燃烧室烟气出口温度根据所采用的裂解气化方式自由确定,氧化塔烟气出口温度≥850℃,烟气停留时间>4.0s,延续停留时间,提高烟气效果;

(6)、垃圾在焚烧时油耗最少;

资源利用法焚烧炉不用油,则油耗为0;

氧化塔主要利用可燃气体作燃料、柴油或天然气作为辅助助燃剂,用油量为其它焚烧炉的1/2-1/3。

(7)、氧化塔内布风合理,气体混合充分,无死区;

采用复式旋流技术,布风科学合理,气体混合充分,烟气停留时间长,无死区。

二、国家规范要求

1、《危险废物焚烧污染控制标准》(GB18484—2001)

2、炉内焚烧温度不小于850℃;烟气停留时间不得小于1秒,集中处理装置应该不小于2秒;设有烟气燃烧装置;设有烟气净化装置,保证排放烟气优于国家标准;焚烧残渣的热灼减率不得大于5%。

3、国家《生活垃圾焚烧标准》(GWKB3—2000)

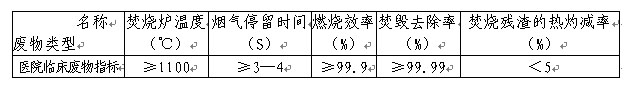

4、《医院垃圾焚烧环境卫生标准》(CJ3036—1995)

5、《空气排放设计规范》(GBJ14—8)

6、《大气污染物综合排放标准》(GB16297—1996)

7、《建筑给排水设计规范》(GB15—88)

8、《污水综合排放标准》(GB8978—1996)

9、《工业企业厂界噪声标准》(GB12348—1990)

10、其它相关的国家标准和行业标准规范等

三、生产、制造、安调标准要求

1、《环境保护设备 通用技术条件》(Q/JB BJD 052—2001)

2、《建筑电气通用图集:防雷与接地》(92DQ13)

3、《工业机械电气设备第一部分:通用技术条件》(GBT5226.1—1996)

4、《机械设备安装工程施工及验收通用规范》(GB50231—98)

5、《风机、泵安装工程施工及验收规范》(GB50275—98)

6、《电气装置安装工程施工及验收规范》(GB50254~50259—96)

7、《工业自动化仪表工程施工及验收规范》

8、《热水锅炉安全监察规程》及相关行业标准

四、设计技术指标要求

1、垃圾分解气化成燃气温度≥500-800℃;

2、烟气停留时间≥2.0S;

3、气化室垃圾燃烧效率≥99.9%;

4、焚烧去除率≥99.9%;

5、焚烧残渣的热灼减率<5%;

6、植物细菌、真菌、亲脂/亲水病毒、寄生虫和分枝杆菌、细菌芽孢类减少到10-6级别或更高;

7、具备处理除易爆、含汞和放射性废物以外的固态、半固态、液态、锐利状等各种状态的医疗废物;

8、操作系统须自动控制;

9、将垃圾分解成燃气,用于炉后尾气处理时代替柴油、重油、天然气等辅助燃料;

10、炉体温度<40度,不发生烫伤事件。

五、技术指标要求

焚烧炉的技术性能要求:

焚烧炉出口烟气中的氧气含量应为6%—10%(干气);焚烧炉运行过程重要保证系统处于负压状态,避免有害气体溢出;焚烧炉必须有尾气净化系统。

六、排放标准要求

1、国家规定的垃圾焚烧标准:(mg/m^3)

|

序号 |

污染物 |

国家排放标准 |

|

1 |

烟气黑度 |

林格曼1级 |

|

2 |

烟尘 |

100 |

|

3 |

一氧化碳(CO) |

100 |

|

4 |

二氧化硫(SO2) |

400 |

|

5 |

氟化氢(HF) |

9.0 |

|

6 |

氯化氢(HCL) |

100 |

|

7 |

氮氧化物(以NO2计) |

500 |

|

8 |

汞及其化合物(以Hg计) |

0.1 |

|

9 |

镉及其化合物(以Cd计) |

0.1 |

|

10 |

砷、镍及其化合物(以As+Ni计) |

1.0 |

|

11 |

铅及其化合物(以Pb计) |

1.0 |

|

12 |

铬、锡、锑、铜、锰及其化合物(以Cr+Sn+Sb+Cu+Mn计) |

4.0 |

|

13 |

二噁英类(TEQng/m3) |

0.5 |

2、焚烧效果与国家标准对比表

|

序号 |

污染物名称 |

国家排放标准 |

JY—VI型焚烧效果 |

|

1 |

烟气黑度 |

林格曼1级 |

无黑度 |

|

2 |

烟尘 |

100 |

≤77.67 |

|

3 |

CO |

100 |

≤32.91 |

|

4 |

SO2 |

400 |

≤144.4 |

|

5 |

HF |

9.0 |

≤1.2 |

|

6 |

HCl |

100 |

≤3.03 |

|

7 |

NO2 |

500 |

≤200.7 |

|

8 |

Hg |

0.1 |

<0.05 |

|

9 |

Cd |

0.1 |

<0.06 |

|

10 |

As+Ni |

1.0 |

<0.5 |

|

11 |

Pb |

1.0 |

<0.6 |

|

12 |

Cr+Sn+Sb+Cu+Ma |

4.0 |

<2.0 |

|

13 |

二噁英类(TEQng/m3) |

0.5 |

<0.037 |

3、其他要求

1、垃圾直接进入炉内,防止病菌从空气中传播;

2、由于垃圾直接进入炉内,防止了昆虫、动物进入的措施;

3、工作场所有明显的功能划分标志或警示牌;

4、厂区噪声执行GB12348-90《工业企业厂界噪声标准》;

5、消防、绿化、卫生防疫、职业安全等按照国家有关规定执行;

6、焚烧残余物按危险废物进行安全处置。

打印本文

打印本文  关闭窗口

关闭窗口