打印本文

打印本文  关闭窗口

关闭窗口 [摘要]新钢公司焦化厂废水处理采用传统的活性污泥处理技术,出水COD 和氨氮难以达标。为实现焦化废水污染物全面达标排放,根据进出水水质特点,确定以好氧—兼氧—好氧处理为主,并完善了物化处理+生化处理的工艺流程。运行结果表明,采用完善后的工艺处理焦化废水,其出水水质完全达到了《钢铁工业水污染物排放标准》(GB 13456—1992)中的一级排放标准。

[关键词]焦化废水;好氧;兼氧;物化处理

[中图分类号] X703.1 [文献标识码] B [文章编号] 1005-829X(2011)04-0072-04

Treatment of coking wastewater by O1-A-O2 technology

Huang Lang1,Wang Guocheng2,Liu Hong1,Wang Aiping3

Abstract: Traditional activated sludge treatment technology had been used for treating the coking wastewater in Xinyu Iron & Steel Co., Ltd.,but both of the COD and NH3-N in the effluent did not reach the mark of the national discharge standard. In order to achieve the comprehensive fulfillment of coking wastewater discharge and based on the effluent water quality,O1-A-O2 technology has been used mainly,improving the optimum physicochemical treatment+biochemical treatment process. The running results show that its effluent water quality meets the demands of the first class of Discharge Standard of Water Pollutants for Iron and Steel Industry(GB 13456—1992)completely.

Key words:coking wastewater;aerobic;anoxic;physico-chemical treatment

焦化废水是一种富含酚、氰、氨氮、杂环类化合物、多环芳香烃等的工业废水,其成分复杂、毒性大,处理难度大〔1〕。随着对焦化废水处理研究的深入,开发了A/O、A/O2、A2/O2 等多种处理技术〔2-5〕。新钢公司焦化厂是江西省最大的煤焦化工生产基地,于1970年7 月建成投产,现有4 座JN43-80 型和2 座JN60型复热式焦炉,年产焦炭260 万t。该厂原有1 套焦化废水处理系统,其主要工艺流程为调节池→初沉池→一段曝气池→二段曝气池→二沉池,处理后的污水外排,污泥部分回流至曝气池,剩余污泥浓缩后再压滤,滤饼送至煤场配煤。根据20 多年运行情况,该套系统虽然能够有效去除废水中的酚、氰,但是系统处理能力较低,污水处理量仅为70 m3/h,且COD 和氨氮去除率较低,外排水平均COD 为210mg/L,平均氨氮为31 mg/L,无法达到《钢铁工业水污染物排放标准》(GB 13456—1992)中的一级排放标准。为实现焦化废水的全面达标排放,浙江汉蓝环境科技有限公司采用以好氧—兼氧—好氧技术为主、辅以混凝气浮等物化处理技术的工艺对新钢公司焦化厂废水处理系统实施了改造工程。经过1 a多的污泥培养、驯化、调试和运行,焦化外排水中的主要污染物浓度均达到了《钢铁工业水污染物排放标准》中的一级排放标准。

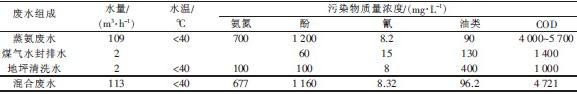

1 废水组成、水质和水量焦化厂生产工序主要由备煤、炼焦、煤气净化回收和干熄焦等主要生产设施及相关配套设施组成。在炼焦生产过程中除了产生大量的烟粉尘外,在煤气净化回收过程中还会产生大量的废水(包括蒸氨废水、化产废水等)。废水组成、水质和水量见表1。

表1 废水组成、水质和水量

根据新钢公司的规划,各类焦化废水汇总进入焦化废水处理站。由表1 可知,进入焦化废水处理站的废水共有3 股,水量合计113 m3/h。结合技术能力和工程经验,废水处理能力按150 m3/h 设计,不足部分(37 m3/h)需兑入部分循环系统的排污水。

2 设计进出水水质

设计进水水质为pH 6 ~8,COD 3 500 ~4 000mg/L,氨氮≤400 mg/L,酚≤700 mg/L,氰≤15 mg/L,油类≤50 mg/L。

根据《钢铁工业水污染物排放标准》的要求,设计出水水质为COD≤100 mg/L,氨氮≤15 mg/L,酚≤0.5 mg/L,氰≤0.5 mg/L,pH 6~9。

3 处理工艺

3.1 工艺流程

改造后的焦化废水工艺分为预处理、生化处理和深度处理3 个阶段。预处理段采用隔油+气浮技术去除污水中的悬浮物、油和S2-;生化处理段采用O1-A-O2技术去除废水中的酚、氰、氨氮等有机污染物;深度处理段采用混凝沉淀+活性炭过滤技术进一步去除废水中的COD。另外对污泥的处理采用污泥浓缩池+厢式压滤技术脱水,泥饼用于掺煤处理。工艺流程如图1 所示。

图1 工艺流程

3.2 主要工艺单元

3.2.1隔油池

生产废水通过有压管道直接进入隔油池,分离污水中夹带的大量焦油,以降低生化处理阶段进水中的焦油含量。隔油池设计尺寸为20 m×8 m×6 m,钢筋砼结构,有效容积880 m3,水力停留时间7.8 h。池内设刮油机2 台,1 用1 备。废油收集后储于贮油池中,送煤场配煤回收利用。

3.2.2调节池、事故池和气浮池

废水经隔油池处理后自流进入调节池,其主要功能是均衡水质和水量,减少波动,为生化处理创造良好的进水条件。调节池尺寸为27 m×16 m×6 m,钢筋砼结构,有效容积2 376 m3,水力停留时间15.8 h。设事故调节池1 座,用于接受其他水处理设施的事故性排放,以保证水处理设施的平稳安全运行。

调节池的出水用泵送至溶气气浮装置,该装置的基本原理为:溶气和废水接触产生溶气水,然后溶气水通过释放管进入待处理的废水中,释放出其中的微细气泡,微细气泡缓慢上升并黏附于杂质颗粒上,形成密度小于水的浮体而上浮至水面并形成浮渣,最后由刮渣机除掉浮渣。气浮装置主体由絮凝室、气浮接触室、分离室、集水槽等几部分组成。

3.2.3初曝池

气浮池的出水自流进入初曝池,其主要功能是去除废水中大量抑制脱氮菌属生长的CN-和SCN-。设计初曝池2 座,单座尺寸为37 m×12 m×5.2 m,钢筋砼结构,有效容积为4 174 m3。曝气系统采用微孔管曝气。

3.2.4初沉池

初曝池的出水自流进入初沉池,其主要功能是进行固液分离。设计初沉池2 座,单座尺寸为D 12 m×3 m,钢筋砼结构,有效容积为588 m3,表面负荷0.66 m3/(m2·h)。池内设刮泥机2 台。初沉池的出水自流进兼氧池,部分污泥回流至初曝池,污泥回流比约为75%,剩余污泥排至污泥浓缩池。

3.2.5兼氧池

初沉池的出水首先进入兼氧池,在这里反硝化菌利用废水中的有机物作为碳源和电子受体而将回流混合液中的NO2-和NO3-还原成气态氮化合物(N2、N2O),实现废水总氮的脱除和COD 的降解。设计兼氧池2 座,单座尺寸为17 m×18.5 m×5.5 m,钢筋砼结构,有效容积为3 145 m3。池内设QJB4/12 型潜水搅拌机2 台,1 用1 备。

3.2.6好氧池

兼氧池的出水自流进入好氧池,在这里残留的有机物被氧化,氮和含氮化合物被硝化。好氧池和兼氧池之间设置一内循环系统,硝化液回流旨在为反硝化提供电子受体(NO2-和NO3-),以达到最终去除硝态氮的目的,回流比取200%~400%。设计好氧池2 座,单座尺寸为45 m×18 m×5.5 m,钢筋砼结构,有效容积为7 614 m3。曝气系统采用微孔管曝气,鼓风机房内设3 台罗茨鼓风机,2 用1 备,单台参数为Q=130 m3/min,N=160 kW。

3.2.7二沉池

二沉池主要用于对好氧池出水中夹带的生物污泥进行分离。设计二沉池2 座,单座尺寸为D 12 m×3 m,钢筋砼结构,有效容积为588 m3,表面负荷为0.66 m3/(m2·h)。采用中心筒进水,溢流堰出水,池内设刮泥机2 台。二沉池的出水自流进入反应池,部分污泥回流至兼氧池,污泥回流比约为75%,剩余污泥排至污泥浓缩池。

3.2.8反应池和终沉池

反应池和终沉池是生化出水的保险措施。设计反应池1 座,尺寸为6 m×6 m×3 m,钢筋砼结构,有效容积为90 m3,池内添加絮凝剂、脱色剂、助凝剂等,以进一步确保外排水COD 和色度达标。终沉池采用中心进水辅流式沉淀池,设计2 座,单座尺寸为D 10 m×3.7 m,钢筋砼结构,有效容积为518 m3。

3.2.9污泥浓缩池

初沉池、二沉池、终沉池和气浮池的泥渣均用泵送至污泥浓缩池进行浓缩脱水,其目的是降低污泥含水率,减少污泥体积,便于污泥运输和储存。设计污泥浓缩池1 座,尺寸为D 8 m×4 m,钢筋砼结构,有效容积为181 m3。设计箱式压滤机2 台,1 用1备,单台过滤面积为80 m2。浓缩池的分离水、压滤机压滤出水和活性炭吸附器反冲洗水均汇入集水池,用泵提升至调节池。压滤后的泥饼掺煤处理。

4 运行效果

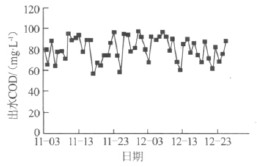

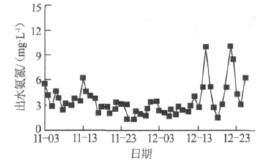

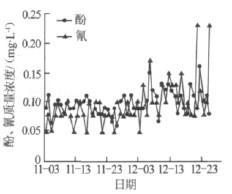

该工程土建及设备安装于2008 年5 月中旬完毕,进入调试阶段。污泥经过50 d 的培养和驯化,系统各项指标均达到或接近设计要求。此后系统转入正常运行,2009 年11—12 月份监测该系统出水各项指标,结果见图2~图5。

图2 出水COD 变化趋势

图3 出水氨氮质量浓度变化趋

图4 出水酚、氰质量浓度变化趋势

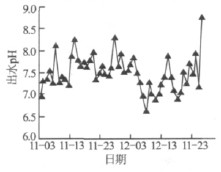

图5 出水pH 变化趋

结果表明系统运行稳定,出水各项指标均达到了《钢铁工业水污染物排放标准》中的一级排放标准,这说明改造后的焦化废水处理工艺能有效去除焦化废水中的各类污染物。该工艺用于南昌钢铁、武钢焦化废水处理系统改造工程,也取得了较理想的效果〔6-9〕。

5 经济分析

工程总投资2 550 万元,其中构筑物、设备、电气、自动化等直接投资1 611 万元,设计费、调试费、专利使用费等间接投资939 万元。运行成本主要包括电费、人工费及药剂费等。运行费用总计16 210.8元/d,废水处理成本为4.5 元/t。

6 结束语

采用常规的污水预处理+生化二级处理工艺难以保证焦化废水污染物全面达标排放,尤其是COD和氨氮的稳定达标。运行实践表明,以好氧—兼氧—好氧技术为主、辅以混凝气浮等物化处理技术的工艺处理焦化废水切实可行,其出水水质指标全部达到了《钢铁工业水污染物排放标准》中的一级排放标准,具有良好的环境效益和经济效益,同时其处理效果稳定可靠,操作简单,具有很高的推广价值。

[参考文献]

[1]韩剑宏. 钢铁工业环保技术手册[M]. 北京:化学工业出版社,2006:29-30.

[2]贾鹏,牛继勇,李君敏. A/O2 工艺处理焦化废水[J]. 给水排水,2007,33(3):69-70.

[3]郑纬元,张新喜. A2/O2 工艺处理焦化废水的工程应用[J]. 工业用水与废水,2007,38(2):74-76.

[4]周鑫,李亚新,贾东杰. A/O2 工艺处理焦化废水[J]. 环境工程,2007,25(2):36-38.

[5]陈长松,李天增,张宝林等. A/O 工艺处理焦化废水的工程实践[J]. 环境科学与技术,2006,29(10):85-86.

[6]刘廷志,田胜艳. 高效微生物处理焦化废水的研究[J]. 工业水处理,2005,25(5):46-49.

[7]傅继达,潘关祥. O/A-O 工艺结合HSBEMBM 在焦化废水中的应用[J]. 冶金环境保护,2007(3):6-10.

[8]张冬晓,潘关祥. HSBEMBM 高效微生物处理硝基苯-苯胺混合废水[J]. 冶金环境保护,2007(3):18-20.

[9]蔡健,吴恒喜,肖建军. HSB高效菌种在焦化废水处理中的应用[J]. 山东冶金,2009,47(3):5-7.

[作者简介]黄浪(1976—),2007年毕业于北京科技大学冶金与生态工程学院冶金物理化学专业,博士,高工,现从事安全、环保技术管理工作。

打印本文

打印本文  关闭窗口

关闭窗口