真空膜蒸馏技术在盐水淡化中的应用

摘要:真空膜蒸馏技术是一种新型的膜分离技术,真空膜蒸馏技术具有截留率高、成本低、设备简单、操作容易、能耗低等优点。本文综述真空膜蒸馏技术盐水淡化中的影响因素、机理以及存在的问题,并指出真空膜蒸馏技术在盐水淡化中的应用前景。

关键词:真空膜蒸馏; 盐水淡化; 应用

中图分类号:TQ028 文献标识码:A 文章编号:1001-9677(2012) 08-0053-02

The Application of Vacuum Membrane Distillation Technique to Seawater Desalination Wastewater Treatment

ZHAO Yu-jie

Abstract: Vacuum membrane distillation(VMD) was a new-type membrane separation technology,with multiple benefits of high rejection to ions,lower operating pressure,simpler device,and lower energy consumption.Influencing factors on the separation performance were analyzed,and mechanism and the existing problems in current research were pointed out.VMD technology had good potential in application.

Key words: vacuum membrane distillation; saline desalination; application

膜蒸馏是膜技术与蒸馏过程相结合的分离过程,膜的一侧与热的待处理溶液直接接触(称为热侧) ,另一侧直接或间接地与冷的水溶液接触(称为冷侧) ,热侧溶液中易挥发的组分在膜面处汽化通过膜进入冷侧并被冷凝成液相,其他组分则被疏水膜阻挡在热侧,从而实现混合物分离或提纯的目的[1]。膜蒸馏技术的优点包括: 能在常温低压下操作、设备简单、操作方便、容易放大、并可利用低品位热源,如废热、低压预热等[2]。膜蒸馏理论上对离子、大分子、胶体、细胞和其他非挥发性物质有100%的截留率; 对膜的机械性能要求低,适于各种物质分离; 而且还可以在较高的浓度条件下运行,并可获得纯度很高的透过液和浓缩至过饱和状态的浓缩液[3]。

1 膜蒸馏分类

根据膜下游侧冷凝方式的不同。膜蒸馏可分为4 种形式:直接接触式膜蒸馏(DCMD) 、气隙式膜蒸馏(AGMD) 、吹扫气膜蒸馏(SGMD) 和真空膜蒸馏或减压膜蒸馏(VMD) [4]。

1.1 直接接触式膜蒸馏

直接接触式膜蒸馏(DCMD) 进料液和馏出液与膜保持接触并维持在不同温度。两液相间的这种温度差产生了跨膜蒸汽压差,从而引起挥发性物质的传递。可以在任何膜组件形式(平板式、螺旋卷式、管式、毛细管式、中空纤维式) 中进行操作,这是膜蒸馏形式的突出优势。

1.2 气隙式膜蒸馏

在气隙式膜蒸馏(AGMD) 中,冷凝面和膜表面之间设有空气缝隙以便增加传导传热阻力,从而降低穿过膜的传导传热损失。AGMD 一般比DCMD 更通用: 蒸汽在靠近冷凝表面冷却而不是直接在透过液中冷却。AGMD 一大缺陷是空气缝隙所产生的额外阻力会降低传质速率,因此其通量低于其他膜蒸馏形式的膜通量。另一个缺陷是由于冷却面得存在,膜组件的设计和制作变得相当的复杂,其应用实际上是局限于板框式和卷式膜组件。

1.3 吹扫气膜蒸馏

吹扫气膜蒸馏(SGMD) 的结构能获得较低的传质阻力和相对较小的传热损失。SGMD 包括四个连续阶段: 热侧进料液易挥发物质的蒸发; 蒸气穿过膜孔的传质; 使用惰性低温吹扫气体收集透过液; 膜组件出口透过液的冷凝(外部冷凝器) 。这种技术方案的效率通常较低,因为仅有少量的透过液能够从大量的吹扫气体中冷凝出来。

1.4 真空式膜蒸馏

真空式膜蒸馏(VMD) 中,在膜冷侧下游端采用低压,在膜组件的外侧进行透过液的浓缩。VMD 虽然起步晚于其他三种膜蒸馏技术,但VMD 在料液浓度较高时仍能保持较高渗透通量,且截留率基本达到100%[5]。因此,VMD 过程可望应用于高浓度盐水的处理中应用的更为广泛。

2 真空膜蒸馏过程的机理

VMD 过程同时伴有质量传递和热量传递,其具体过程分三步完成。(1) 水以及热量从料液主体通过边界层传递到膜表面;(2) 水在膜表面汽化并吸热; (3) 水蒸气携带蒸汽潜热,通过膜孔从料液侧进入真空侧,进而被真空象抽出膜组件; 与此同时,有一部分热量以热传导的形式从料液侧传递到真空侧。

2.1 质量传递

VMD 中透过膜通量NV为[6]:

NV = Km·△P

式中: Km——跨膜传质系数

ΔP——跨膜压差

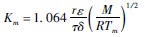

在VMD 中,Km一般用Knudsen 扩散模型来描述。

式中: ε——膜孔隙率

τ——膜孔弯曲因子

δ——膜的厚度,mm

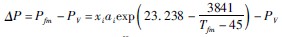

Tm——膜内的平均温度,K跨膜压差ΔP 为:

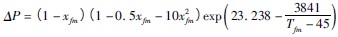

对于盐溶液可以简化为[7]:

2.2 热量传递

VMD 传热与传质是同时进行且相互影响的两个过程。蒸汽分子携带热量透过膜是跨膜传热的关键步骤。在真空膜蒸馏中,由于透过侧为真空,所以忽略热传导的影响,则有:

过程总传热量Q = 通过热料液边界层热量Qf= 跨膜传热总量Qm

Qf = hf(Tf-Tfm)

式中: Qf——料液主体向膜表面热量传递速率,W/m2

hf——料液的热传导系数,W/m2·K

Tf——料液主体的温度,K

Tfm——料液侧膜表面的温度,K

3 真空膜蒸馏过程的影响因素

3.1 温度极化和浓度极化

真空膜蒸馏过程是一个热量传递和质量传递的过程,影响膜蒸馏过程热量传递和质量传递的两个重要因素足温差极化和浓差极化[8]。温度极化主要是由温度边界层引起,从而导致蒸汽压下降,进而影响膜的渗透通量。温度极化系数(TPC) 反映了传质过程对总温差推动力的有效利用程度,TPC = 0.4 ~ 0.7[9]。发生浓度极化现象时,膜表面的浓度要高于热侧料液的主体浓度,也就是说热侧料液主体浓度越高,膜表面浓度也就越高,水蒸汽分压也就越低,传质推动力也就越低。浓度极化系数(CPC) 越小,说明浓度极化对膜蒸馏过程的影响程度越小,CPC≥1,当CPC = 1 时,浓度极化不对膜蒸馏产生影响。

3.2 操作条件的影响

温度是影响渗透通量的最主要因素,渗透通量会随着进口温度的升高而增大。但对真空膜蒸馏过程并不是进口温度越高越好,应从膜材料、能量利用、渗透通量等因素综合考虑来控制料液温度,料液温度一般选择在50~70℃为宜[10]。料液浓度对非挥发性溶质水溶液和挥发性水溶液有不同的影响,随着料液浓度的增加,非挥发性溶质水溶液的渗透通量降低而挥发性溶质的水溶液的渗透通量增加,且浓盐水溶液的真空膜蒸馏过程比稀溶液复杂,对渗透通量影响更大[11]。在层流状态下,流速的增大对渗透通量的影响效果随着流速的增加而减弱[12]。在稀的盐溶液中,渗透通量随着冷侧真空度的增加而增大,并呈现较好的限行关系,而在较高浓度下,真空度和渗透通量之间偏离直线关系。

4 真空膜蒸馏的发展趋势及存在问题

真空膜蒸馏过程由于操作温度相对其它膜蒸馏过程可以更低,渗透通量大,可以很方便地利用太阳能、地热及废热等廉价热源[13],因此将VMD 过程和这些廉价能源的结合将会为真空膜蒸馏在浓盐溶液的处理上带来更大的优势。但从目前真空膜蒸馏用于盐水淡化产业的应用看,使膜蒸馏及其集成技术大规模应用于盐水淡化产业,仍有很多问题有待解决[14-16]。

(1) 研制分离性能好价格低廉耐腐蚀的膜材料

目前可利用膜材料成本很高,易被污染,因此要在我国实现膜蒸馏的工业化应用迫切需要研制出分离性能好价格低廉耐腐蚀的膜材料。

(2) 完善膜蒸馏机理模型

目前模拟VMD 过程浓缩浓盐溶液的理论模型较少,但在其它操作方式的膜蒸馏过程浓缩浓盐溶液已有报道,并得到了较好的论证,因此通用的VMD 模型建立尚需完善。

(3) 实现膜蒸馏的工业化

膜蒸馏的热效率大小是决定膜蒸馏是否有竞争力的一个重要因素,目前膜蒸馏的热效率较低(30%左右) ,这是阻碍该技术大规模工业应用的关键问题之一。参考文献

[1]林浩,甄卫军.膜蒸馏分离技术研究的进展及其应用[J].新疆石油学院学报,2001, 13(3) : 56-61.

[2]林斯清,张维润.海水淡化的现状与未来[J].水处理技术,2000,26(1) : 7-12.

[3] Lawson K W,Lloyd D R.Membrane distillation[J].J Membrane Sci,1997,124(1) : 1-25.

[4] EL—BOURAWI M S,DING Z,MA R, et a1.A framework for better understanding membrane distillation separation process[J].Journal of Membrane Science, 2006,285: 4-29.

[5]张建芳,李玲.减压膜蒸馏淡化处理盐水的实验研究[J].精细石油化工进展,2005,6(3) : 10-12.

[6] Drioli E,Wu Y L,Calabro V.Membrane distillation in the treatment of aqueous solution[J].J.Membr.Sci,1987, 33: 277-284.

[7] Chen Huayan,Li Huan,Ln Xiaolong.Heat and mass transfer of sweeping gas membrane distillation[J].CIESC Journal, 2009, 60(2) : 304-309.

[8]贠延滨,刘丽英,马润宇,等.浓盐溶液的膜蒸馏机理研究[J].高校化学工程学报,2002,16(4) : 389-395.

[9] Schofield R W,Fane A G,Fell C J D.Heat and mass transfer in membrane distillation[J].J Membr Sci, 1987,33: 299-313.

[10]高振,朱春英,徐世昌,等.真空膜蒸馏影响因素研究[J].海湖盐与化工, 2005,34(1) : 10-13.

[11]吴庸烈,E.德里奥里.浓水溶液的膜蒸馏行为I 浓度对通量的影响及膜蒸馏-结晶现象[J].水处理技术,1989,15(5) : 267-271.

[12] Ohta K I,Hayano T,Okabe T,et a1.Membrane distillation with fluoro-carbon membrane[J].Desalination, 1991,8 1(1 /3) : 107-115.

[13] Mathiouslakis E,Belessiotis V,Delyannis E.Desalination by using alternative energy: review and state-of-the-art[J].Centre National de La Recherche Scientifioue,2007, 203(1-3) : 346-365.

[14]毛尚良.减压膜蒸馏法的研究[J].水处理技术,1994,20(5) : 267 -270.

[15]王许云,张林,陈欢林.膜蒸馏技术最新研究现状及进展[J].化工进展, 2007,26(2) : 168-172.

[16] Baoan Li,Kamalesh K,Sirkar.Novel membrane and device for vacuum membrane distillation-based desalination process[J].Journal of Membrane Science, 2005,257: 60-75.

|

延伸阅读

|

没有相关文章 |