ENRT工艺在煤焦油深加工废水处理中的实际应用

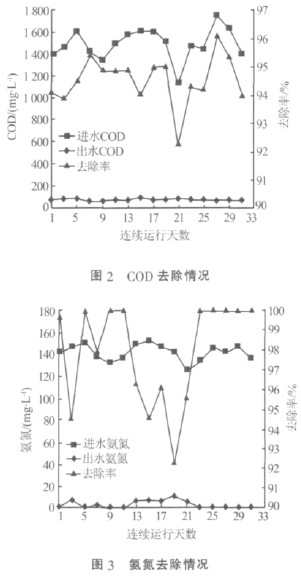

[摘要]煤焦油深加工过程中产生的高浓度废水与焦化废水不同,采用传统的A/O 工艺及A2/O 工艺处理很难达到预期效果。针对现阶段煤焦油废水处理难度大的特点,着重介绍了ENRT 工艺在陕西某煤焦油加工企业的实际应用。经过3 个月左右的调试,出水COD 去除率为92.1%~96.1%,氨氮去除率为92.2%~100%,可达到《污水综合排放标准》(GB 8978—1996)一级排放标准要求。若进一步深度处理,出水可以满足厂区内回用要求。ENRT 工艺脱氮效率高,运行成本低,适合于焦化、焦油深加工等化工领域的废水处理。

[关键词]生物处理;焦油废水处理;生物炭

[作者]刘泽南 王旭 金旭东 李国涛

[中图分类号] X703 [文献标识码] B [文章编号] 1005-829X(2012)05-0087-03

Application of ENRT process to the treatment of deep processed coal tar wastewater

Liu Ze’nan,Wang Xu,Jin Xudong,Li Guotao

Abstract: The high-concentration wastewater produced in the course of deep processed coal tar wastewater is different from coking wastewater. It is very difficult to achieve the expected result by using the traditional A/O process and A2/O process. According to the big difficulty of treating the coal tar wastewater at this stage,the actual application of ENRT process to a Shaanxi coal tar processing enterprise is introduced emphatically. After a threemonth debugging,the COD removing rate ranges from 92.1% to 96.1% ,and ammonia nitrogen removing rate from 92.2% to 100%,reaching the first class of Integrated Wastewater Discharge Standard(GB 8978—1996). If advanced treatment is further carried out,the effluent can meet the reusing requirements for the plant region. The ENRT process is characterized by high denitification rate and low operation costs,suitable for the advanced treatment of wastewater in the chemical engineering fields,such as coking processing,tar processing,etc. Key words: biological treatment;tar wastewater treatment;biological carbon

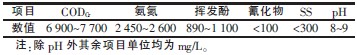

陕西省某企业以煤焦油为原料,生产萘油、洗油、轻油、脱酚油、蒽油及沥青等产品,产品规模为26.5 万t/a,所排废水主要为焦油加温静置脱水产生的废水、生产过程中产生的分离水和管道清扫产生的冷却水。煤焦油废水中的污染物浓度高,组成复杂,除含有氨氮、硫氰化物、氰化物外,还含有酚、吲哚、喹啉等单环或多环芳香族化合物以及含氮、硫、氧的杂环有机污染物,属于较难处理的污水之一〔1〕。其原水水质情况见表1。

表1 原水水质

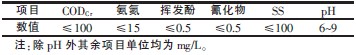

根据现场的实际排放量设计废水处理站规模为60 m3/d(即2.5 m3/h)。处理后的废水要求达到《污水综合排放标准》(GB 8978—1996)一级排放标准要求(见表2)。

表2 GB 8978—1996 一级排放标准

1 ENRT 工艺原理及流程

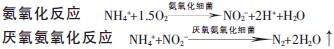

ENRT 是一种高效脱氮技术,即短程硝化厌氧氨氧化,其工艺原理是在硝化阶段通过氨氧化细菌将部分氨氮氧化成亚硝酸盐氮〔2-3〕,剩余的氨氮和已转化的亚硝酸盐氮在厌氧环境中由厌氧氨氧化细菌直接生成氮气〔4〕。

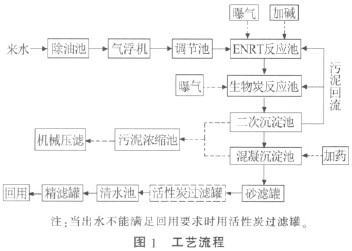

ENRT 工艺流程如图1 所示。

高浓度的煤焦油废水在进入污水处理系统之前首先经过蒸氨塔以去除氨氮及低沸点的有机物,从而降低后续处理单元的污染负荷。蒸氨后出水水质为:CODCr≤2 500 mg/L,氨氮≤300 mg/L,挥发酚≤600 mg/L,氰化物≤120 mg/L,SS≤300 mg/L,pH 为8~9。

蒸氨后的废水需经过除油和调节2 个预处理环节。除油采用两级除油,分别设置了除油池和气浮机,通过两级除油处理可有效降低进入生化处理装置的油含量。调节池可调节水质水量,使进入处理系统的污水不出现大的水质水量波动。调节后的废水进入ENRT 生化系统进行脱氮,并去除酚、氰及其他有毒有害物质。

2 现场工艺调试及运行情况

2.1 好氧、厌氧污泥的启动、培养与驯化

该企业污水处理站污泥取自附近焦化厂生化处理站压缩后的干污泥,其含水率在70%~80%。根据现场实际池容取干污泥2.4 t,分别在一段好氧及二段好氧进行投加活化。活化时控制好氧池温度在30 ℃左右,pH 在8 左右,池内氨氮控制在20~30mg/L, CODCr在500 mg/L 左右。经过36 h 的闷曝后镜检发现有少量原生动物,污泥呈黄褐色,标志污泥启动结束〔5〕。

由于煤焦油废水的B/C 较低,故需要在污泥培养阶段加入一定量的营养盐。以m(COD)∶m(N)∶m(P)=100∶5∶1 投加工业葡萄糖、磷盐(工业磷酸二氢钠),微生物利用的氮素由污水中氨氮及有机氮提供。理论计算投加1 g葡萄糖=1.06 g COD,实际调试过程中由于药品纯度及污水成分复杂性等原因略有调整。磷盐根据水中总磷浓度进行投加。具体污泥培养采用间接换水的方式,控制一段好氧及二段好氧池内温度在30~35 ℃,pH 在7.8~8.3 之间,氨氮控制在30~40 mg/L。培养过程中,由于氨氧化细菌不断繁殖,在氨氧化过程中会产生大量的H+,导致水体pH 不断下降,当pH<7.8 时补充工业碳酸钠保持pH在7.8~8.3 之间。当氨氮下降时换水,换水过程中控制池内氨氮在30~40 mg/L。经过15 d 左右的培养,镜检发现较多活跃的原生动物如钟虫、楯纤虫、游泳型纤毛虫以及少量后生动物轮虫、线虫等,此时即可进入驯化及增负荷调试阶段。

驯化和提高负荷采用连续进水方式,连续运行的初始阶段采用满负荷的1/5 进水,再根据现场实际情况做进水调整。调整的主要目的是控制一段好氧氨氮的去除率,一般控制在50%~70%,氨氧化率在80%以上。为了使生化系统平稳提升负荷,在提升负荷前期可以适量补充铁盐、磷盐及葡萄糖直到满负荷运行。

厌氧池的启动和培养时间长。在启动、培养和驯化过程中将一段、二段好氧池的出水引入到厌氧池,控制两段好氧的出水温度以便控制厌氧池温度,一般厌氧池温度控制在40 ℃左右,m(COD)∶m(N)∶m(P)=200∶5∶1,pH 在7.5~8.0 之间。经过约50 d 的驯化,厌氧池表面出现大面积气泡,监测发现其出水氨氮和亚硝酸盐明显呈一定比例下降,说明厌氧活性污泥启动完成。

生物炭池活性污泥来自二段好氧出水中带来的少量菌胶团,其培养与驯化是先向池中投加一定量的活性炭颗粒,吸附污染物并转化为自身的营养源。控制混合液pH 为7.5~8.0 ,温度30~ 33 ℃,进水CODCr 200~500 mg/L ,同时加入少量葡萄糖、磷盐等营养物质。生物炭池按m(COD)∶m(N)∶m(P)=100∶5∶1 的营养比例进行投加,然后进行闷曝,检测氨氮、CODCr、挥发酚及氰化物等各项指标进行调试。

2.2 现场运行情况

系统调试成功后进入稳定运行阶段,运行期间采用连续进水方式。为保持整个系统稳定运行,首先需要保证调节池的三稳,即稳定水质、稳定水量、稳定水温。调节池CODCr控制在1 500 ~1 700 mg/L,氨氮控制在120~150 mg/L,温度控制在40 ℃左右。其次要补充工业碳酸钠控制一段好氧、二段好氧和生物炭池的pH 分别在7.8 ~8.3、7.8 ~8.3 和7.5~8.0。最后控制整个生化系统的温度在30~40 ℃,如果温度较低则利用蒸汽进行加热,保证系统的稳定运行。

2.3 ENRT 工艺的处理效果

系统在2010 年2 月末调试成功,运行稳定。调试成功后一个月内的进出水CODCr及氨氮情况如图2、图3 所示。

2.4 运行成本分析

(1)人工费。废水处理站设4 名工作人员,人均年工资计14 400 元,处理量为60 m3/d,则吨水处理人工费为2.6 元/m3。

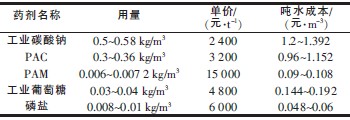

(2)药剂费。所需药剂及其用量见表3。

表3 药剂及用量

从表3 可以看出,处理1 t 废水所需的药剂费用为2.442~2.904 元。

(3)电费。若电费单价以0.7 元/(kW·h)计算,动力消耗费用约为2.5 元/m3。

综上所述,吨水处理总成本约7.54~8.0 元。

3 结论

(1)ENRT 工艺对煤焦油深加工废水的CODCr去除率为92.1%~96.1%,氨氮去除率达到92.2%~100%,总氮去除率达75%以上,出水可达到《污水综合排放标准》(GB 89782—1996)的一级排放标准。

(2)ENRT 工艺脱氮不同于传统的硝化反硝化,无需硝化液回流,与原水中的C/N 无关,无需外加碳源,动力消耗小,脱氮效率高,大大降低了运行成本。

(3)ENRT 工艺出水经生物炭池、砂滤罐、活性炭罐、精滤罐进一步处理后,可满足厂区回用水要求。

(4)ENRT 工艺适于处理含氮高、毒性强的有机工业废水,如焦化废水、焦油深加工废水等。

[参考文献]

[1]沈同,王镜岩. 生物化学[M].北京:高等教育出版社,2002:145-149.

[2]刘吉明,杨云龙. 短程硝化-反硝化生物脱氮技术研究[J]. 山西建筑,2004,30(8):67-68.

[3]吴永明,李小明,曾光明,等. 亚硝化-厌氧氨氧化作用机理的研究[J]. 工业用水与废水,2005 ,36 (1):5-8.

[4]张龙,肖文德. 亚硝化厌氧氨氧化生物脱氮技术[J]. 化工环保,2004,24(2):103-107.

[5] Verstraete W ,Philips S . Nitrification - denitrification processes and technologies in new contexts[J]. Environmental Pollution,1998,102(1):717-726.

[作者简介]刘泽南(1985-),2008 年毕业于辽宁大学,助理工程师。

|

延伸阅读

|