企业节水与水平衡测试的关系

我国炼油化工企业是用水大户,且多处于水资源相对比较贫乏的北方,企业的生存与发展无时不受到水危机的困扰,因此,节水问题就成为炼化企业发展中的一个极其重要的问题。

近年来,沧州水平衡测试中心先后对几家炼化企业进行了水平衡测试,通过测试工作,我们对炼化企业的用水工艺情况、用水设备情况有了一些粗浅的认识,对企业的节水途径有一些初步设想。现在,我们以克拉玛依石化为例,在对该企业进行水平衡测试的基础上,分析并提出企业的节水途径。

1 企业生产概况

克拉玛依石化位于新疆准葛尔盆地西北边缘,是中国石油天然气股份有限公司所属集炼油化工为一体的燃料油——润滑油——沥青型石化企业,年原油加工能力300万吨,能生产高标准汽油、柴油、润滑油、溶剂油、石脑油、沥青、焦炭等160多种石油化工产品,其中主导产品40多种,是国内最大的环烷基润滑油和优质沥青生产基地。企业固定资产总值32.31亿元,现有主要生产装置34套,职工2750名,年取水量450万m3,主要的用水工艺是水处理用水、循环冷却水用水、机泵冷却水、锅炉用水等。

2 企业用水综合指标计算

根据水平衡测试结果,按照“评价企业合理用水技术通则”“工业用水考核指标及计算方法”规定的方法,计算出克石化各项用水排水指标如下:

日取水量:12212.4 m3/d;

年取水量:445.75×104 m3/a(按365天计);

日用水量:381406.8 m3/d;

年用水量:13921.35×104 m3/a(按365天计);

工业废水日排放量:5174.2 m3/d;

工业废水年排放量:188.86×104 m3/a(按365天计);

万元产值取水量:27.83 m3/万元(按2002年产值计);

万元产值用水量:869.1 m3/万元(按2002年产值计);

重复利用率:91.8%;

间接冷却水循环率:94.6%;

工艺水回用率:1.5%;

蒸汽冷凝水回用率:78.7%;

加工吨油取水量:1.71 m3/t;

职工人均生活日取水量:197L/人·日;

新鲜水利用系数:0.56;

万元产值排水量:11.8 m3/万元(按2002年产值);

加工吨油污水排放量:0.73 m3/t;

3 用水指标及用水水平分析

根据评价企业合理用水的技术经济指标体系结合中石油股份公司的“十五”目标,对克石化的用水指标及用水水平进行分析评价。

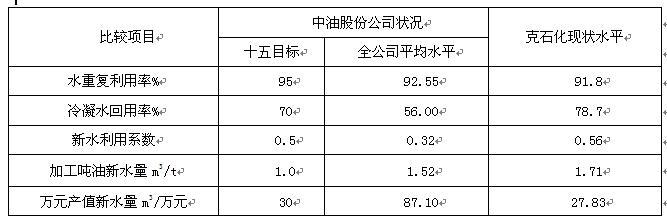

选择水的重复利用率、蒸汽冷凝水回用率、新水利用系数,加工吨油新水量、万元产值新水量五个技术经济指标与股份公司的情况进行比较,结果如下表3-1

表3-1 克石化现状用水水平比较

由表3-1可以看出,克石化现状用水水平冷凝水回用率、新水利用系数和万元产值新水量三项指标优于全公司平均水平,也优于公司“十五”规划目标,水的重复利用率和加工吨油新水量两项指标则低于公司平均水平,更低于公司“十五”规划目标。这表明,企业尚有一定的节水潜力可挖。

4 企业用水平衡分析

石化企业用水类型主要有新鲜水、除盐水、除氧水和中、低压蒸汽,根据水平衡测试结果对企业各类用水进行平衡分析。

4.1企业新鲜水平衡分析

企业日取新鲜水(Vf)12212.4m3/d,其中生产过程中消耗5136.8m3/d,消耗的水量(Vco)包括蒸发、风吹飞散、产品带走的水量,排放水量(Vd)3262.6m3/d,包括生产排水量和生活排水量,回用水量(Vpt)为3750.7m3/d,包括生产工艺回用量和生活水回用量,另有62.3m3/d水漏溢。其平衡方程式为:Vf=Vco+Vd+Vpt+Vi,其中Vi表示漏溢损失水量。消耗、排放和回用的水量分别占新鲜水总量的42.1%、26.7%、30.7%,漏溢损失率为0.5%。

4.2企业除盐水平衡分析

企业日用除盐水1159.9m3/d,生产过程中耗水609.5m3/d,排放452.3m3/d,回用98.1m3/d,三者各占除盐水总量的52.5%、39.0%和8.5%。

4.3企业除氧水平衡分析

企业日用除氧水1544.0 m3/d,生产中耗水231.2 m3/d,排放115.1 m3/d,回用1197.7 m3/d,三者分别占除氧水总量的15.0%、7.4%和77.6%。

4.4企业蒸汽平衡分析

炼化企业用蒸汽不但量大且工艺复杂。其所用蒸汽压力不同,分3.5mpa(中压)和1.0mpa (低压),产生的废气压力为0.3mpa。该企业由热电厂、制氢装置和大催化中压炉日产生2008.6t/d中压蒸汽,供动力减温减压器、高压加氢装置、制氢装置、加氢装置和大重整装置使用后,有1553.6t/d变为低压蒸汽进入低压管网继续供其它装置用汽,自然消耗124.6t/d,排放163.4t/d,有100.2t/d变成酸性水,回用66.8t/d。自然消耗占6.2%,排放量占8.1%,回用率为80.7%,有5%的蒸汽变成酸性水进入汽提装置进行处理。

低压蒸汽由四部分组成,一部分为热电厂和催化废锅直接产生的低压蒸汽,一部分为中压蒸汽减温减压后转变而来,一部分为部分装置自产自用的低压蒸汽,另有回用的少量废汽,前两部分进入低压蒸汽管网,后两部分蒸汽不入管网。

整个低压蒸汽系统的平衡结果是:回用量698.1t/d,占20.9%,耗汽量750.2t/d,占22.5%,排放482.3t/d,占14.4%,回收冷凝水1410.2t/d,占42.2%。

5 主要用水工艺存在问题分析

5.1 锅炉水系统存在问题

企业锅炉较多,除热电厂、动力车间外,大催化、高压加氢、制氢、加氢和大重整等装置均有蒸汽锅炉,调查与测试中发现,部分锅炉排污量偏大,经测算,全厂平均排污率为7.3%,排污率最高的达18.8%,这不但浪费了除氧水,降低了热效率,也浪费了燃料,增加了电耗。这样运行的结果,尽管保证了蒸汽的高质量,但以高水耗和高能耗为代价,是不经济的。

5.2蒸汽冷凝水排放与回收问题

炼化工艺需要大量蒸汽,因而产生大量的冷凝水。一般情况下,蒸汽冷凝水是一种优质水。尽管该厂蒸汽冷凝水回收率较高,超过了中油总公司“十五”规划目标,但仍有较大的回收空间。而且调查发现,蒸汽冷凝水的排放也存在一些问题,部分不与物料接触未被污染的冷凝水排入了含油污水系统或含硫污水系统。这样运行的结果不但是一种浪费,而且增加了污水处理场的负荷,也降低了企业的经济效益。

5.3含油污水的产生及排放问题

该厂的含油污水主要来自各生产装置及生产辅助设备的工艺排水、原油及油品切水,进含油污水地漏的清净废水和地面冲洗水、机泵冷却水等。炼油企业产生一定量的含油污水是正常的,但该厂产生的含油污水量较大,分析其原因,一是部分机泵冷却水混入含油污水中(这里非指轴封冷却水);二是供加工的稀原油含水量大,静置时间不足,切水操作受主观因素影响较大等原因导致切水量大;三是蒸汽冷凝水的不正常排入;四是生活污水的混入。含油污水排放量增大,增加了污水处理场负荷,而且造成物料和能源的浪费,也是不经济的。

5.4含硫污水的产生及排放问题

炼油生产中产生含硫污水是必然的,含硫污水进入污水气提装置进行脱硫处理也是正确的。处理后产生的“净化水”一部分回用于蒸馏电脱盐注水和水封罐水封用水,一部分则排入含油污水中。“净化水”能满足其他一些工艺的水质要求,应将进入含油污水中的“净化水”用于其它类似装置的工艺中,既可节约部分除盐水,也减轻了污水处理场的负荷。

5.5循环水系统的浓缩数问题

循环冷却水在循环过程中有四种消耗方式,即蒸发、风吹飞散、渗漏和有序与无序的排水。蒸发与风吹飞散为正常损耗,渗漏和无序排放可以通过查漏等措施加以控制,有组织的排放属于为保持水质而进行的正常操作。由于水在循环过程中不断损耗,因此要不断补充新水量。蒸发损耗掉的是纯水,导致了水的浓缩。

循环水的浓缩倍数是开敞体系的重要参数,其大小直接反映了循环系统的水耗状况。目前,国外循环水系统的浓缩倍数水平高的达到7-10倍,实际已接近“零排放”运行,我国要求浓缩倍数达到5倍。据测试,克石化循环水场浓缩倍数为1.5-1.77倍,与国家规定的5倍有很大差距,与国际先进水平相差更远,说明循环水系统有很大节水潜力。

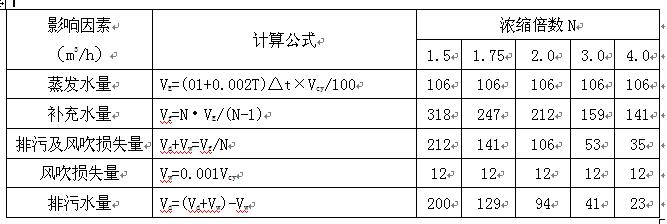

循环水浓缩倍数的大小取决于补水量的多少,补水量又由损耗量决定,在特定条件下,损耗量中蒸发与风吹飞散量是一定的,因此,排污量的多少决定了浓缩倍数的大小。以上几个因素之间的关系在循环量Vcy=12000 m3/h,年均气温T=13℃和冷却塔温差△t=7℃时如表5-1所示。

表5-1 循环水浓缩倍数与排污量的关系

排污水量 Vd=(Vd+Vw)-Vw 200 129 94 41 23

表5-1的关系表明,在保证循环水水质的情况下尽量减少污水排放量,是提高浓缩倍数的关键,因此,必须严格控制无组织的乱排水。

5.6机泵冷却水的排放问题

克石化机泵冷却一般采用直冷的方式,日用新鲜水711.9 m3/d,占全厂新鲜水总量的5.8%。据调查,机泵冷却一般分机座冷却和轴封冷却两种,前者产生的是清洁污水(305.4 m3/d),不含油脂,后者污水(406.5 m3/d)中含有润滑油。该厂将二者均排入含油污水中方式欠妥,若将机座冷却水单独收集回用于其他工艺,既减轻了污水处理场的负荷,还提高了工艺水的回用率。借鉴其他石化厂的经验,机泵冷却可采用循环的方式,可节约部分新鲜水。

6 节水潜力分析

通过上面的分析我们知道,进入某一用水单元(装置或设备)的水(汽)一般有三种去向:消耗量系指人力无法控制和收集而损耗的水量,主要包括蒸发、风吹飞散于空气中和产品中带走的水量,这部分水量属正常消耗的水量;排放的水量指由用水单元中通过管道或明渠、暗沟排入污水处理场或直接排出厂外的水量,这部分水量的多少反映了企业水的利用率的高低,也正是企业的节水潜力所在;回用的水量指企业从排水中回收二次利用的水量。据统计分析,新鲜水的排污量为3262.6 m3/d,除盐水排污量为452.3 m3/d,除氧水排污量为115.1 m3/d,蒸汽冷凝水的排污量为482.3 m3/d,总计为4312.3 m3/d。向这些排污水要效益,将是企业今后挖掘节水潜力的方向。

7 节水建议与措施

鉴于克拉玛依石化存在的上述具体问题,建议采用如下节水措施。

1在循环水场进行不同的运行模式试验,建议试验的运行模式有

(1)优质补水情况下高浓缩倍数运行方式;

(2)高代价水质稳定的高浓缩比运行模式;

(3)适中浓缩倍数运行模式。由试验结果确定最佳运行模式。

2对蒸汽锅炉系统给水、炉水、蒸汽水质、水量及排污量认真监测,建立科学的锅炉运行指标体系,减少浪费,保障系统安全运行。

3建立完整的蒸汽冷凝水回收系统,将冷凝水全部回收,包括锅炉排污。为保证水质,可在回收口设水质自动监控系统,污染物超标时自动进行预处理或排向别处。

4建议将机泵冷却由直冷改为循环冷却,循环水场目前的供水能力可以满足要求,这样可节约新鲜水。

5 建议将清洁污水与含油污水分别收集,以降低污水处理的负荷,提高经济效益。

6借鉴沧石化的经验,污水处理场处理后的污水可作为冷却循环水的补水。

|

延伸阅读

|